Technologia wytwarzania – kluczowe aspekty i nowoczesne metody

Współczesny przemysł nieustannie ewoluuje, a technologia wytwarzania staje się coraz bardziej zaawansowana. Poznaj najważniejsze aspekty procesów produkcyjnych oraz innowacyjne metody, które rewolucjonizują sposób wytwarzania dóbr i usług.

Technologia wytwarzania stanowi podstawę współczesnego przemysłu, obejmując różnorodne metody i procesy stosowane przy produkcji. System ten umożliwia przekształcanie surowców w produkty finalne, wykorzystując zaawansowane techniki, narzędzia oraz maszyny. Efektywne zarządzanie procesami produkcyjnymi bezpośrednio wpływa na konkurencyjność przedsiębiorstw.

Właściwie zaprojektowana technologia wytwarzania oddziałuje na:

- selekcję materiałów produkcyjnych

- dobór odpowiednich metod obróbczych

- organizację pracy zespołów

- systemy kontroli jakości

- optymalizację kosztów operacyjnych

Definicja i znaczenie technologii wytwarzania

Technologia wytwarzania to kompleksowy zbiór metod i procesów transformujących surowce w produkty finalne. Obejmuje wiedzę techniczną, narzędzia oraz techniki stosowane w procesach produkcyjnych. W praktyce przekłada się na wytwarzanie produktów o określonych parametrach jakościowych przy zachowaniu optymalnych kosztów i czasu realizacji.

Odpowiednio wdrożona technologia produkcji umożliwia:

- elastyczne reagowanie na potrzeby rynku

- skrócenie czasu realizacji zamówień

- minimalizację odpadów produkcyjnych

- budowanie pozytywnego wizerunku firmy

- realizację celów zrównoważonego rozwoju

Kluczowe elementy efektywności w procesach produkcyjnych

Efektywność procesów produkcyjnych zależy od wielu powiązanych elementów tworzących spójny system wytwarzania. Sprawność procesu produkcyjnego wymaga optymalnego wykorzystania zasobów przy zachowaniu wysokiej jakości produktów.

| Element | Znaczenie dla produkcji |

|---|---|

| Wskaźniki KPI | Monitorowanie wyników i podejmowanie strategicznych decyzji |

| Narzędzia IT | Kontrola przepływu materiałów i planowanie zasobów |

| Lean manufacturing | Redukcja kosztów magazynowania i optymalizacja zapasów |

| Analiza procesów | Identyfikacja obszarów wymagających usprawnienia |

Nowoczesne metody w technologii wytwarzania

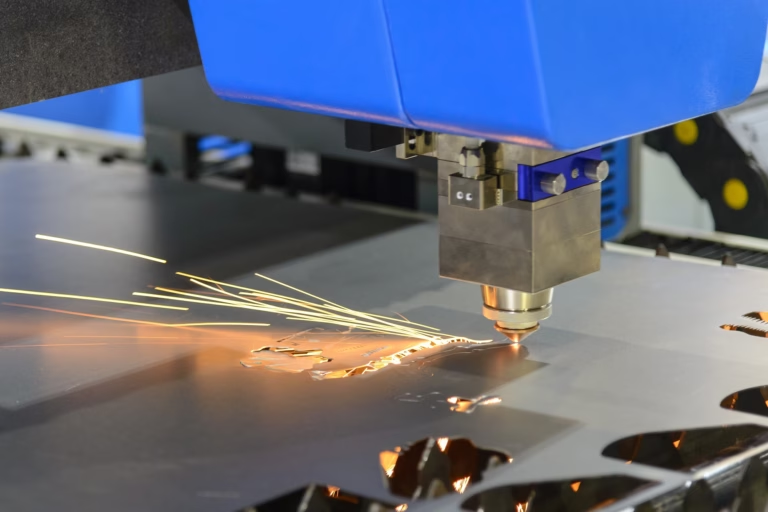

Zaawansowane technologie produkcyjne wykorzystują rozwiązania oparte na sztucznej inteligencji, Internecie rzeczy (IoT) oraz systemach automatyzacji. Integracja procesów wytwórczych umożliwia monitoring parametrów w czasie rzeczywistym oraz automatyczne dostosowywanie procesu do zmiennych warunków.

Integracja systemów ERP-MES i ERP-CAD

Połączenie systemów ERP z MES oraz CAD tworzy kompleksowe środowisko zarządzania produkcją. Integracja ta zapewnia:

- monitoring wydajności w czasie rzeczywistym

- szybszą reakcję na nieprawidłowości

- precyzyjne planowanie zasobów

- redukcję błędów w dokumentacji

- skrócenie czasu wdrażania nowych produktów o 15-30%

Przykłady zastosowania nowoczesnych technologii

W przemyśle motoryzacyjnym Tesla wykorzystuje ponad 160 robotów przemysłowych przy montażu jednego pojazdu. Systemy wizyjne AI kontrolują jakość połączeń, wykrywając nawet mikroskopijne defekty. Amazon zrewolucjonizował logistykę wykorzystując autonomiczne roboty Kiva, zwiększając przepustowość magazynów o 300%.

Zarządzanie produkcją i koszty

Zarządzanie produkcją obejmuje planowanie, porządkowanie, kierowanie oraz kontrolowanie działań wytwórczych. Głównym celem jest rentowne przetwarzanie surowców w gotowe wyroby przy jednoczesnej optymalizacji wydatków. Skuteczne zarządzanie wymaga systematycznej analizy każdego etapu procesu, co pozwala wykrywać obszary wymagające usprawnień oraz redukować koszty.

Koszty produkcji dzielą się na:

- bezpośrednie – związane z wytworzeniem konkretnego produktu (materiały, robocizna)

- pośrednie – dotyczące ogólnego zarządzania produkcją (wynagrodzenia kadry zarządzającej, utrzymanie infrastruktury, wydatki administracyjne)

Zarządzanie procesami produkcyjnymi

Nadzór nad procesami produkcyjnymi wymaga kompleksowego podejścia do wszystkich aspektów wytwarzania. Obejmuje planowanie produkcji, harmonogramowanie zadań, kontrolę jakości oraz zarządzanie zasobami. Przedsiębiorstwa stosują różnorodne metodologie usprawniające procesy:

- Lean Manufacturing – eliminacja marnotrawstwa

- Six Sigma – redukcja wadliwości

- Total Quality Management – kompleksowe zarządzanie jakością

- Systemy informatyczne do monitorowania operacji

- BOM (Bill of Materials) – zarządzanie strukturą materiałową

Analiza kosztów produkcji

| Element analizy | Charakterystyka |

|---|---|

| Koszty materiałowe | Wydatki na surowce i komponenty |

| Koszty pracownicze | Wynagrodzenia i świadczenia |

| Amortyzacja | Zużycie maszyn i urządzeń |

| Koszty jakości | Kontrola i zapewnienie jakości |

| Przestoje | Straty wynikające z zatrzymania produkcji |

Analitycy kosztów produkcji wykorzystują różnorodne wskaźniki do monitorowania wydajności procesów wytwórczych. Regularna analiza tych parametrów umożliwia porównywanie rzeczywistych kosztów z planowanym budżetem oraz identyfikację trendów. Optymalizacja koncentruje się na równowadze między kosztami a jakością, co przekłada się na wartość dostarczaną odbiorcom przy zachowaniu odpowiedniej rentowności.

Specyfika produkcji jednostkowej

Produkcja jednostkowa skupia się na wytwarzaniu unikatowych wyrobów według indywidualnych specyfikacji klienta. W przeciwieństwie do produkcji seryjnej, każdy projekt stanowi odrębne przedsięwzięcie, wymagające elastycznego podejścia i dostosowania zasobów. Zamiast zautomatyzowanych linii produkcyjnych, proces realizowany jest w wyspecjalizowanych warsztatach przez wykwalifikowanych pracowników.

- Indywidualne projektowanie i przygotowanie produkcji

- System MTO (Make to Order) – rozpoczęcie produkcji po otrzymaniu zamówienia

- Elastyczne zarządzanie zasobami i harmonogramem

- Precyzyjne wykonanie według specyfikacji klienta

- Wyższe koszty jednostkowe w porównaniu z produkcją seryjną

| Obszar zastosowania | Charakterystyka |

|---|---|

| Budownictwo okrętowe | Kompleksowe projekty dostosowane do wymagań armatora |

| Maszyny specjalistyczne | Unikatowe rozwiązania techniczne dla konkretnych zastosowań |

| Dobra luksusowe | Produkty premium o wysokim stopniu personalizacji |

Faza projektowania i przygotowania produkcji stanowi znaczącą część całkowitego czasu realizacji zlecenia. Wymaga to doskonałej koordynacji działań oraz umiejętności radzenia sobie z nieprzewidywalnymi wyzwaniami. Model ten sprawdza się szczególnie w branżach, gdzie najistotniejsza jest precyzja wykonania i spełnienie specyficznych oczekiwań odbiorcy.