Automatyzacja linii produkcyjnej – klucz do efektywności i jakości

Nowoczesna produkcja przemysłowa przechodzi dynamiczną transformację dzięki automatyzacji. Odkryj, jak inteligentne systemy i zaawansowane technologie rewolucjonizują procesy wytwórcze, przynosząc wymierne korzyści dla przedsiębiorstw.

Czym jest automatyzacja linii produkcyjnej?

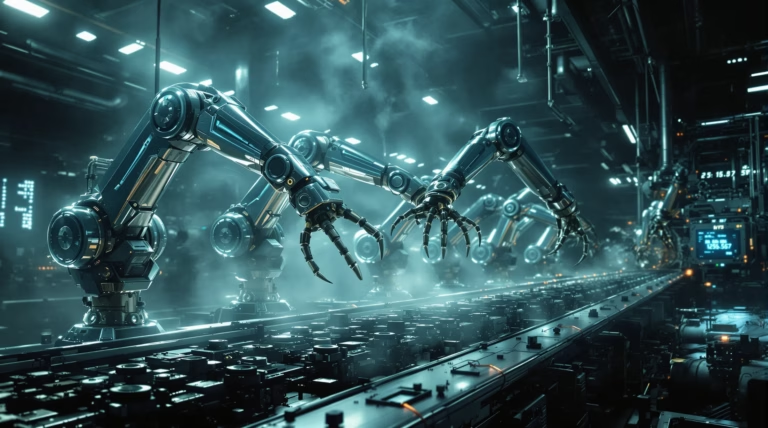

Automatyzacja linii produkcyjnej to proces zastępowania tradycyjnych, manualnych czynności produkcyjnych przez zaawansowane maszyny i technologie. Polega na minimalizacji udziału człowieka poprzez wprowadzenie systemów, które samodzielnie wykonują powtarzalne zadania. Przedsiębiorstwa dzięki temu znacząco zwiększają wydajność, dokładność oraz jakość wytwarzanych produktów.

W nowoczesnych fabrykach automatyzacja przejawia się w postaci zintegrowanych systemów produkcyjnych, gdzie roboty przemysłowe, zaawansowane systemy sterowania oraz oprogramowanie SCADA współpracują ze sobą, tworząc wydajne środowisko produkcyjne. Takie rozwiązania pozwalają na precyzyjne zarządzanie całym procesem wytwórczym – od pozyskania surowców aż po finalną kontrolę jakości gotowego produktu.

Definicja i znaczenie automatyzacji

Automatyzacja linii produkcyjnej oznacza wdrożenie technologii umożliwiających samodzielne wykonywanie procesów wytwórczych przez maszyny, bez bezpośredniej ingerencji człowieka. W praktyce polega to na zastosowaniu systemów kontrolno-sterujących, które nadzorują i optymalizują każdy etap produkcji.

- Eliminacja błędów ludzkich

- Skrócenie czasu wytwarzania

- Zwiększenie powtarzalności procesów

- Obniżenie kosztów operacyjnych

- Podniesienie jakości produktów

- Szybkie dostosowanie do wymagań rynkowych

Technologie wspierające automatyzację

W nowoczesnej automatyzacji linii produkcyjnych główną rolę odgrywają roboty przemysłowe, wykonujące precyzyjne, powtarzalne czynności z dokładnością nieosiągalną dla człowieka.

- Roboty przemysłowe i coboty

- Systemy SCADA do monitorowania procesów

- Czujniki IoT do zbierania danych

- Technologie chmurowe

- Systemy sztucznej inteligencji

- Zaawansowane systemy wizyjne

Korzyści z automatyzacji linii produkcyjnej

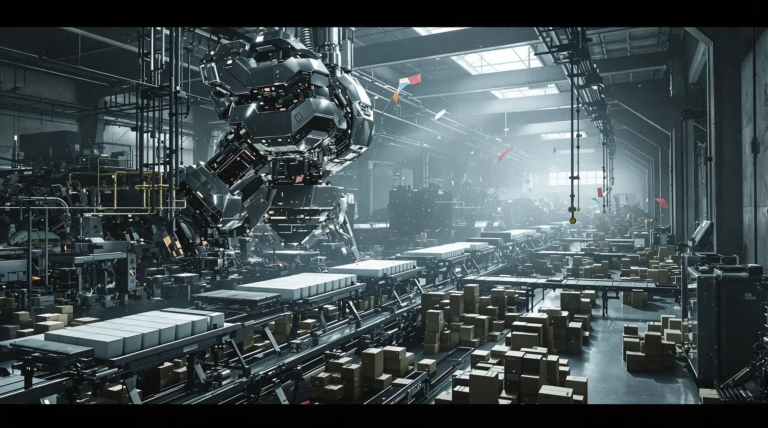

Wdrożenie automatyzacji w procesach produkcyjnych przynosi przedsiębiorstwom szereg wymiernych korzyści, które przekładają się na ich pozycję rynkową. Nowoczesne zautomatyzowane linie produkcyjne znacząco zmniejszają udział człowieka w powtarzalnych czynnościach, minimalizując ryzyko błędów i nieplanowanych przestojów.

Zwiększenie wydajności i redukcja kosztów

| Obszar | Korzyść |

|---|---|

| Wydajność produkcji | Wzrost o 30-50% w porównaniu do procesów manualnych |

| Czas zwrotu inwestycji | 2-3 lata |

| Przestoje produkcyjne | Znacząca redukcja |

| Zużycie materiałów | Optymalizacja i mniejsze straty |

Poprawa jakości produktów

Automatyzacja linii produkcyjnej zapewnia niespotykaną w tradycyjnej produkcji powtarzalność parametrów. Systemy kontroli jakości, wykorzystujące zaawansowane technologie wizyjne i czujniki laserowe, weryfikują zgodność produktów z założonymi specyfikacjami w czasie rzeczywistym.

Proces wdrażania automatyzacji

Wdrożenie automatyzacji w linii produkcyjnej wymaga systematycznego podejścia i starannego planowania. Proces rozpoczyna się od identyfikacji obszarów przynoszących największe korzyści, a kończy na pełnej integracji nowych technologii z istniejącymi systemami.

- Analiza obecnych procesów produkcyjnych

- Identyfikacja obszarów do automatyzacji

- Wybór odpowiednich technologii

- Szkolenie pracowników

- Integracja systemów

- Testowanie i optymalizacja

Analiza potrzeb i wybór technologii

Proces wdrażania automatyzacji rozpoczyna się od szczegółowej analizy potrzeb przedsiębiorstwa. Specjaliści identyfikują wąskie gardła w produkcji, procesy generujące błędy oraz czasochłonne operacje wymagające optymalizacji. Przeprowadzany audyt technologiczny infrastruktury pozwala określić możliwości integracji nowych rozwiązań z istniejącymi systemami. Na tym etapie niezbędne jest również oszacowanie potencjalnego zwrotu z inwestycji dla różnych obszarów automatyzacji.

- Identyfikacja wąskich gardeł produkcyjnych

- Analiza procesów generujących błędy

- Audyt technologiczny infrastruktury

- Ocena możliwości integracji systemów

- Kalkulacja zwrotu z inwestycji

Selekcja odpowiednich technologii wymaga uwzględnienia nie tylko bieżących potrzeb, ale również perspektyw rozwojowych. Przedsiębiorstwa mogą wybierać spośród różnorodnych rozwiązań – od robotów przemysłowych po systemy transportu wewnętrznego i zaawansowane oprogramowanie zarządzające produkcją.

| Czynnik wyboru | Znaczenie |

|---|---|

| Kompatybilność systemowa | Możliwość integracji z obecną infrastrukturą |

| Skalowalność | Potencjał rozbudowy w przyszłości |

| Wsparcie techniczne | Dostępność serwisu i części zamiennych |

| Całkowity koszt | Zakup, eksploatacja i konserwacja |

Planowanie i realizacja projektu

Planowanie projektu automatyzacji wymaga opracowania szczegółowego harmonogramu i budżetu. Podział na fazy pozwala minimalizować ryzyko i rozkładać inwestycje w czasie. Zespół projektowy określa kamienie milowe, identyfikuje krytyczne ścieżki oraz przygotowuje plany awaryjne.

Wdrożenie rozpoczyna się od instalacji pilotażowej w wybranym obszarze, umożliwiającej testowanie rozwiązań w rzeczywistych warunkach. Po pozytywnej weryfikacji następuje stopniowe rozszerzanie technologii na kolejne obszary. Ten etap wymaga intensywnych szkoleń personelu oraz stałego monitorowania efektów. Integracja nowych systemów z istniejącymi procesami produkcyjnymi często stanowi złożone wyzwanie, wymagające elastycznego podejścia zespołu wdrożeniowego przy jednoczesnym zachowaniu założonych ram czasowych i budżetowych.

Trendy i innowacje w automatyzacji

Nowoczesna automatyzacja linii produkcyjnych opiera się na kilku przełomowych technologiach. Roboty współpracujące (coboty) wprowadzają nową jakość w procesach wytwórczych, umożliwiając bezpieczną interakcję człowieka z maszyną w jednej przestrzeni. Systemy oparte na uczeniu maszynowym i sztucznej inteligencji nieustannie optymalizują swoją pracę, dostosowując się do zmiennych warunków bez potrzeby manualnej rekonfiguracji.

- Systemy zarządzania danymi w czasie rzeczywistym z analizą tysięcy punktów pomiarowych

- Technologie chmurowe wspierające predykcyjne utrzymanie ruchu

- Cyfrowe bliźniaki do testowania zmian w wirtualnym środowisku

- Rozszerzona rzeczywistość wspomagająca diagnostykę i serwis

- Inteligentne systemy adaptacyjne bazujące na AI

Wpływ na konkurencyjność i rynek

| Obszar wpływu | Rezultat |

|---|---|

| Czas wprowadzania produktów | Redukcja o 30-50% względem tradycyjnych metod |

| Dostępność technologii | Wyrównanie szans małych i średnich przedsiębiorstw |

| Geografia produkcji | Trend reshoringu do krajów rozwiniętych |

| Perspektywa czasowa | Ryzyko utraty pozycji w ciągu 5-10 lat bez automatyzacji |

Zaawansowana automatyzacja staje się fundamentem konkurencyjności w globalnym przemyśle. Przedsiębiorstwa wdrażające nowoczesne rozwiązania automatyzacyjne zyskują możliwość szybszego reagowania na zmieniające się potrzeby rynku. Mniejsze firmy, dzięki coraz bardziej przystępnym rozwiązaniom, mogą skutecznie rywalizować z dużymi koncernami, oferując produkty wysokiej jakości przy zachowaniu atrakcyjnych cen.