Operator maszyn CNC – obowiązki, zarobki i wymagania

Praca operatora maszyn CNC to połączenie tradycyjnej produkcji z nowoczesnymi technologiami. Poznaj szczegółowe informacje o tym zawodzie, który stał się fundamentem współczesnego przemysłu produkcyjnego.

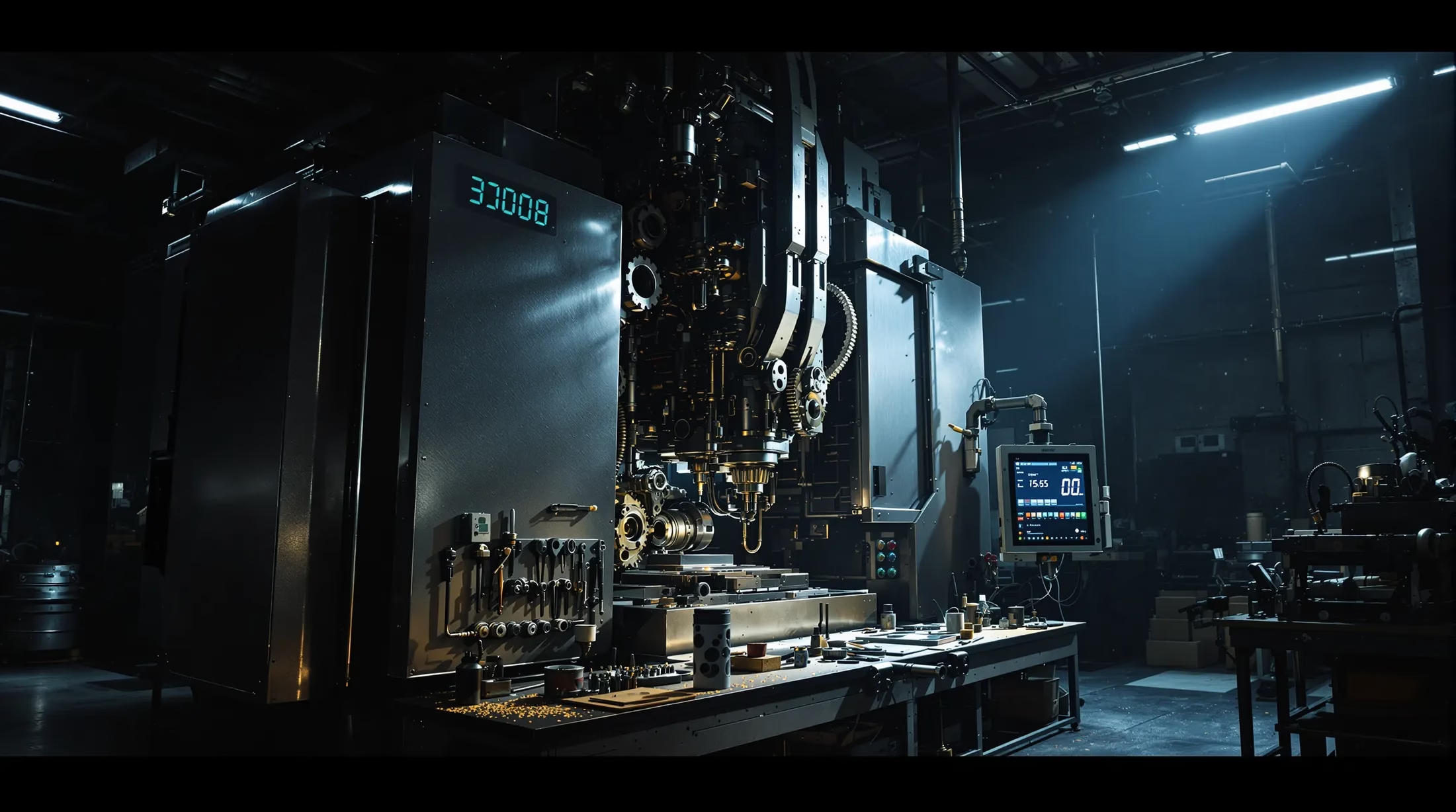

Rola operatora maszyn CNC w nowoczesnym przemyśle

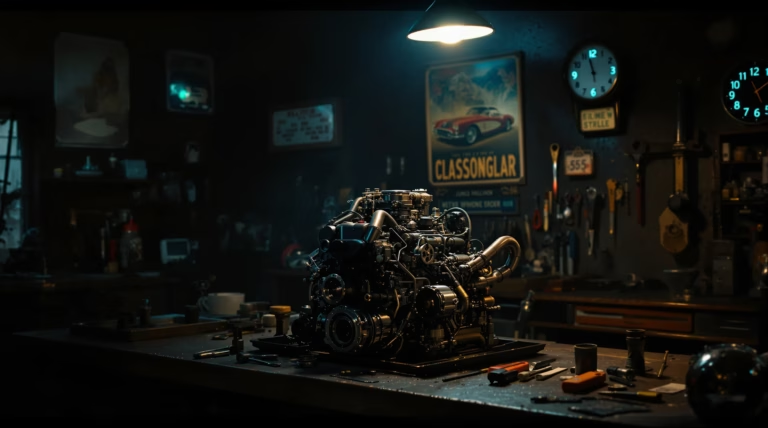

Operator maszyn CNC zajmuje się obsługą i programowaniem zaawansowanych maszyn sterowanych numerycznie (Computer Numerical Control), wykonujących precyzyjne operacje obróbcze na różnorodnych materiałach – od metalu, przez tworzywa sztuczne, po drewno. Niemal każdy element codziennego użytku przeszedł przez maszynę CNC – od części samochodowych po meble.

Specjalista ten nie tylko uruchamia maszynę, ale także programuje ją, monitoruje proces produkcyjny oraz dba o jakość wytwarzanych komponentów. W dobie Industry 4.0, operatorzy CNC łączą umiejętności techniczne z informatycznymi, tworząc pomost między klasyczną produkcją a cyfrową przyszłością przemysłu.

Znaczenie automatyzacji i technologii CNC

Automatyzacja procesów produkcyjnych z wykorzystaniem technologii CNC zrewolucjonizowała współczesny przemysł. Maszyny sterowane numerycznie umożliwiają wytwarzanie skomplikowanych elementów z wysoką precyzją, powtarzalnością i szybkością. Technologia ta zastąpiła wiele ręcznych operacji, minimalizując ryzyko błędu ludzkiego.

Elastyczność produkcji stanowi główną zaletę automatyzacji CNC. Ta sama maszyna może być szybko przeprogramowana do wytwarzania różnych komponentów, co obniża koszty i pozwala na sprawne dostosowanie się do potrzeb rynku. W inteligentnych fabrykach operator CNC staje się specjalistą zarządzającym zaawansowanym procesem technologicznym.

Obowiązki operatora maszyn CNC

- Programowanie maszyn sterowanych numerycznie

- Ustawianie narzędzi skrawających

- Monitorowanie pracy urządzeń

- Kontrola jakości wykonywanych detali

- Bieżąca konserwacja maszyn

- Dokumentowanie procesów produkcyjnych

- Wprowadzanie korekt w parametrach pracy

Programowanie i monitorowanie maszyn CNC

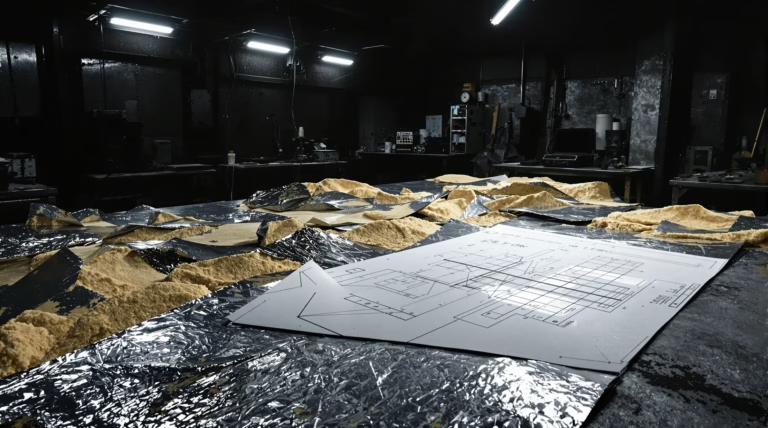

Programowanie maszyn CNC wymaga znajomości specjalistycznego języka (najczęściej G-code) oraz umiejętności interpretacji dokumentacji technicznej. Operator wykorzystuje oprogramowanie CAM do tworzenia programów dla złożonych geometrycznie detali.

Podczas procesu obróbczego specjalista monitoruje parametry pracy maszyny, takie jak:

- Obroty wrzeciona

- Temperatura urządzenia

- Zużycie narzędzi

- Parametry cięcia

- Jakość krawędzi obrabianego materiału

Kontrola jakości i bezpieczeństwo

Operator systematycznie przeprowadza pomiary wytwarzanych elementów przy użyciu specjalistycznych narzędzi, weryfikując zgodność wymiarów z dokumentacją techniczną. W przypadku wykrycia niezgodności wprowadza działania korygujące.

Bezpieczeństwo pracy wymaga:

- Znajomości przepisów BHP

- Regularnego sprawdzania systemów bezpieczeństwa

- Kontroli stanu technicznego urządzeń

- Stosowania środków ochrony osobistej

- Przestrzegania procedur bezpieczeństwa

Wymagania i kwalifikacje dla operatora maszyn CNC

Stanowisko operatora CNC wymaga wykształcenia technicznego, najczęściej w zakresie mechaniki lub mechatroniki. Praktyczne umiejętności zwiększają szanse na rynku pracy i przyspieszają osiągnięcie samodzielności operacyjnej.

Do najważniejszych kompetencji należą:

- Obsługa maszyn sterowanych numerycznie

- Czytanie i interpretacja rysunków technicznych

- Podstawy programowania CNC

- Umiejętności analityczne

- Zdolność pracy zespołowej

- Znajomość procesów produkcyjnych

Edukacja i szkolenia specjalistyczne

Przyszły operator maszyn CNC rozpoczyna swoją drogę zawodową najczęściej w technikum lub szkole zawodowej o profilu mechanicznym. Placówki edukacyjne, odpowiadając na potrzeby rynku, wprowadzają specjalizacje związane z obsługą maszyn sterowanych numerycznie. Absolwenci zdobywają podstawową wiedzę z mechaniki, rysunku technicznego oraz programowania CNC.

- Kursy podstawowe – obsługa tokarek, frezarek i wycinarek CNC oraz podstawy programowania

- Szkolenia zaawansowane – programowanie złożonych ścieżek narzędzia i optymalizacja procesów

- Certyfikowane kursy producentów maszyn i oprogramowania

- Szkolenia z metrologii przemysłowej

- Warsztaty z kontroli jakości elementów

Umiejętności techniczne i praktyczne

| Obszar kompetencji | Wymagane umiejętności |

|---|---|

| Obsługa maszyn | Znajomość interfejsów, systemów sterowania, procedur uruchamiania i zatrzymywania |

| Dokumentacja techniczna | Czytanie rysunków, interpretacja tolerancji wymiarowych i jakości powierzchni |

| Programowanie | Znajomość G-code, wprowadzanie korekt, tworzenie prostych programów |

| Metrologia | Obsługa suwmiarek, mikrometrów i zaawansowanych urządzeń pomiarowych |

| Diagnostyka | Identyfikacja problemów z maszyną i procesem produkcyjnym |

Najbardziej poszukiwani operatorzy wyróżniają się dodatkowo zdolnościami analitycznymi i myśleniem przestrzennym, co pozwala im sprawnie rozwiązywać złożone problemy techniczne. Coraz większego znaczenia nabiera też biegłość w obsłudze specjalistycznego oprogramowania CAD/CAM, wspomagającego proces przygotowania produkcji.

Ścieżki kariery od operatora do programisty

Rozwój zawodowy w branży CNC przebiega według jasno określonych etapów. Na początku pracownik zaczyna jako operator podstawowy, zajmując się obsługą maszyn i kontrolą jakości wytwarzanych elementów. Z czasem awansuje na samodzielnego operatora, który nie tylko obsługuje urządzenia, ale także modyfikuje programy i dostosowuje parametry obróbki. Następnym szczeblem jest pozycja operatora-ustawiacza, odpowiedzialnego za kompleksowe przygotowanie maszyny do produkcji.

- Operator podstawowy – obsługa maszyn i kontrola jakości

- Operator samodzielny – modyfikacja programów i optymalizacja parametrów

- Operator-ustawiacz – przygotowanie maszyn do pracy

- Programista CNC – tworzenie kodów sterujących i strategii obróbki

- Technolog CNC – rozwój procesów produkcyjnych

Stanowisko programisty CNC wymaga zaawansowanej znajomości języków programowania (G-code) oraz systemów CAD/CAM. Najbardziej zaawansowaną ścieżką jest praca w działach inżynieryjnych jako technolog CNC lub specjalista ds. rozwoju procesów produkcyjnych. Tempo awansu zależy od zaangażowania w podnoszenie kwalifikacji i gotowości do poznawania nowych rozwiązań technologicznych.

Znaczenie ciągłego rozwoju umiejętności

Branża CNC charakteryzuje się szybkim postępem technologicznym, co wymaga systematycznej aktualizacji wiedzy. Współcześni operatorzy CNC muszą wykazywać się nie tylko umiejętnością obsługi maszyn, ale także znajomością nowoczesnych systemów pomiarowych i oprogramowania symulacyjnego.

| Forma rozwoju | Korzyści |

|---|---|

| Szkolenia specjalistyczne | Certyfikaty z obsługi systemów Sinumerik, Fanuc, Heidenhain |

| Warsztaty praktyczne | Doskonalenie umiejętności programowania CAM i metrologii |

| Samokształcenie | Dostęp do aktualnej wiedzy poprzez literaturę i platformy e-learningowe |

| Wydarzenia branżowe | Networking i poznawanie najnowszych trendów |

Wiele firm produkcyjnych oferuje wewnętrzne programy szkoleniowe, umożliwiające systematyczny rozwój kompetencji i zdobywanie doświadczenia na różnych stanowiskach w obszarze technologii CNC.