Automatyzacja procesów produkcyjnych – kluczowe informacje i korzyści

Transformacja cyfrowa w przemyśle nieustannie ewoluuje, a automatyzacja procesów produkcyjnych staje się fundamentem nowoczesnych przedsiębiorstw. Odkryj, jak inteligentne systemy i zaawansowane technologie rewolucjonizują współczesną produkcję.

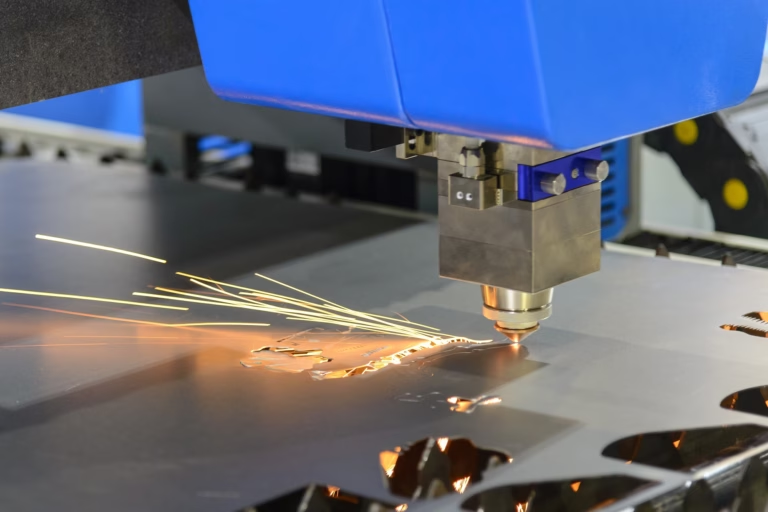

Automatyzacja procesów produkcyjnych to kompleksowe wdrożenie technologii i systemów, które minimalizują udział człowieka w działaniach wytwórczych. W erze transformacji przemysłowej, rozwiązania te tworzą podstawę nowoczesnej produkcji, umożliwiając firmom zdobycie przewagi na dynamicznym rynku. Integracja maszyn, algorytmów i oprogramowania pozwala na realizację powtarzalnych zadań z najwyższą precyzją.

Koncepcja Przemysłu 4.0, nierozerwalnie związana z automatyzacją, wprowadza inteligentne fabryki, gdzie systemy cyber-fizyczne monitorują procesy w czasie rzeczywistym. Dzięki komunikacji między maszynami (M2M) oraz zaawansowanej analizie danych, zakłady produkcyjne mogą sprawnie adaptować się do zmian rynkowych, optymalizując zasoby i redukując koszty.

Definicja i znaczenie automatyzacji

Automatyzacja procesów produkcyjnych oznacza implementację specjalistycznych technologii, systemów kontroli oraz oprogramowania do wykonywania operacji produkcyjnych przy minimalnym udziale człowieka. System obejmuje wykorzystanie robotów przemysłowych, zaawansowanych układów sterowania i czujników, realizujących zadania dotychczas wykonywane manualnie.

- zapewnia nieprzerwaną pracę linii produkcyjnych

- eliminuje błędy typowe dla pracy ludzkiej

- gwarantuje powtarzalną jakość wyrobów

- redukuje zużycie materiałów i energii

- zwiększa wydajność procesu wytwórczego

Historia i rozwój automatyzacji w przemyśle

| Okres | Kluczowe wydarzenia |

|---|---|

| XVIII wiek | Mechaniczne krosna i silniki parowe – początek rewolucji przemysłowej |

| Lata 50. XX wieku | Wprowadzenie pierwszego programowalnego sterownika logicznego (PLC) |

| 1961 rok | Wdrożenie robota Unimate w General Motors |

| Lata 70-80. XX wieku | Upowszechnienie mikroprocesorów i komputerowych systemów sterowania |

| Przełom XX/XXI wieku | Integracja systemów informatycznych – Przemysł 3.0 |

| Współcześnie | Przemysł 4.0 – IoT, sztuczna inteligencja, technologie chmurowe |

Rodzaje automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych występuje w różnych formach, dostosowanych do specyfiki produkcji i potrzeb przedsiębiorstwa. Współczesne systemy, zintegrowane z technikami sztucznej inteligencji i uczeniem maszynowym, nie tylko wykonują zaprogramowane zadania, ale także optymalizują procesy w czasie rzeczywistym.

Pełna i częściowa automatyzacja

- Pełna automatyzacja – kompleksowe systemy działające autonomicznie, idealne dla wysokowolumenowej produkcji standardowej

- Częściowa automatyzacja – połączenie systemów zautomatyzowanych z pracą ludzką, odpowiednie dla produkcji małoseryjnej

Automatyzacja stacjonarna i programowalna

- Stacjonarna – dedykowana do masowej produkcji identycznych elementów, oferuje najwyższą wydajność przy stałych parametrach

- Programowalna – umożliwia szybką rekonfigurację ustawień, idealna dla produkcji seryjnej o średniej wielkości partii

Korzyści z automatyzacji procesów produkcyjnych

Nowoczesne rozwiązania automatyzacyjne umożliwiają przedsiębiorstwom znaczącą optymalizację procesów wytwórczych przy jednoczesnym podnoszeniu standardów jakościowych. Systematyczne zastępowanie czynności manualnych przez zautomatyzowane systemy pozwala osiągnąć stabilność produkcyjną nieosiągalną przy tradycyjnych metodach wytwarzania.

Inteligentne systemy produkcyjne nie tylko wykonują zaprogramowane zadania, ale również gromadzą dane operacyjne, które po analizie dostarczają cennych informacji do ciągłego doskonalenia procesów. Dzięki temu przedsiębiorstwa mogą szybciej reagować na zmieniające się wymagania rynkowe, oferując produkty wysokiej jakości przy zoptymalizowanych kosztach wytwarzania.

Zwiększenie efektywności i redukcja kosztów

- Wzrost wydajności zakładu nawet o 30% dzięki pracy ciągłej

- Eliminacja przestojów charakterystycznych dla pracy ludzkiej

- Redukcja kosztów operacyjnych o 15-20% w perspektywie długoterminowej

- Optymalizacja zużycia materiałów i energii

- Minimalizacja liczby braków produkcyjnych

- Wdrożenie modelu produkcji just-in-time

Poprawa jakości i eliminacja błędów

Zautomatyzowane systemy zapewniają niezrównaną powtarzalność i precyzję wykonania, wykonując identyczne operacje z mikrometrową dokładnością przez cały cykl produkcyjny. Wszystkie wyprodukowane elementy spełniają rygorystyczne specyfikacje techniczne, co jest szczególnie istotne w branżach motoryzacyjnej, lotniczej czy elektronicznej.

- Redukcja defektów produkcyjnych nawet o 90%

- Wykrywanie odchyleń w czasie rzeczywistym

- Natychmiastowa reakcja i korekta procesu

- Ograniczenie kosztów reklamacji i napraw gwarancyjnych

- Wzmocnienie reputacji marki na rynku

Bezpieczeństwo pracowników i redukcja marnotrawstwa

| Obszar | Korzyści |

|---|---|

| Bezpieczeństwo | 50% spadek liczby wypadków przy pracy, przejęcie zadań niebezpiecznych, mniejsza absencja pracowników |

| Ekologia | 25% redukcja odpadów produkcyjnych, mniejsze zużycie energii, efektywniejsze zarządzanie zasobami |

| Monitoring | Precyzyjne dozowanie materiałów, identyfikacja źródeł strat, optymalizacja procesów |

Wyzwania i przyszłość automatyzacji w przemyśle

Mimo licznych korzyści, wdrażanie automatyzacji stawia przed przedsiębiorstwami istotne wyzwania. Najważniejsze z nich to wysokie koszty początkowe inwestycji, konieczność gruntownego przeszkolenia personelu oraz złożony proces integracji nowych rozwiązań z istniejącą infrastrukturą.

Przyszłość automatyzacji przemysłowej kształtują technologie sztucznej inteligencji i uczenia maszynowego. Te innowacje umożliwiają tworzenie systemów produkcyjnych zdolnych do samodoskonalenia i autonomicznego podejmowania decyzji. Internet Rzeczy (IoT) pozwala na bezprecedensową komunikację między maszynami, tworząc inteligentne ekosystemy produkcyjne.

Inwestycje w nowe technologie

- Szczegółowa analiza zwrotu z inwestycji (ROI)

- Stopniowe wdrażanie rozwiązań automatyzacyjnych

- Wykorzystanie modeli finansowania opartych na leasingu

- Budowanie wewnętrznych kompetencji technicznych

- Współpraca z ekspertami branżowymi

Rola robotyzacji i Przemysłu 4.0

Robotyzacja stanowi podstawę transformacji produkcyjnej w erze Przemysłu 4.0, wprowadzając niespotykaną dotąd elastyczność i wydajność. Współczesne roboty przemysłowe znacznie ewoluowały – od izolowanych stanowisk po zaawansowane coboty współpracujące z ludźmi, autonomiczne jednostki mobilne oraz systemy samouczące się dzięki algorytmom AI. Rozwój technologii sensorycznych i sztucznej inteligencji umożliwia robotom realizację coraz bardziej złożonych zadań, które dotychczas wymagały specjalistycznych umiejętności pracowników.

- Integracja z cyfrowymi ekosystemami produkcyjnymi

- Tworzenie cyfrowych bliźniaków procesów

- Komunikacja w czasie rzeczywistym między systemami cyber-fizycznymi

- Połączenie z systemami ERP i SCM

- Wykorzystanie zaawansowanej analityki danych

Przemysł 4.0 łączy robotyzację z kompleksowymi systemami cyfrowymi, tworząc nowoczesne zakłady produkcyjne. Cyfrowe bliźniaki umożliwiają testowanie i optymalizację procesów przed ich wdrożeniem. Dzięki połączeniu robotów z systemami zarządzania przedsiębiorstwem, łańcuchem dostaw oraz narzędziami analitycznymi, firmy mogą elastycznie dostosowywać produkcję do dynamicznych wymagań rynku. Ta kombinacja automatyzacji, cyfryzacji i inteligentnych algorytmów tworzy nowy model produkcyjny, łączący adaptacyjność z efektywnością ekonomiczną.