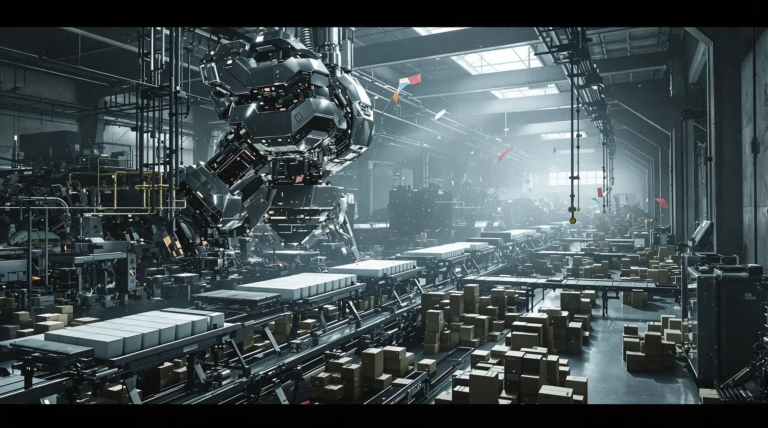

Cyfryzacja produkcji: Kluczowe zalety i wyzwania w nowoczesnym przemyśle

Rewolucja przemysłowa 4.0 wprowadza fundamentalne zmiany w funkcjonowaniu zakładów produkcyjnych. Poznaj, jak transformacja cyfrowa wpływa na efektywność, jakość i konkurencyjność współczesnych przedsiębiorstw.

Cyfryzacja produkcji jako fundament Przemysłu 4.0

Transformacja cyfrowa radykalnie zmienia sposób funkcjonowania zakładów produkcyjnych, integrując zaawansowane technologie informatyczne z tradycyjnymi procesami wytwórczymi. Wdrożenie nowoczesnych rozwiązań pozwala na elastyczne zarządzanie produkcją oraz podejmowanie decyzji w oparciu o dane analizowane w czasie rzeczywistym.

Systemy cyber-fizyczne tworzą pomost między światem rzeczywistym a cyfrowym, umożliwiając optymalizację całego łańcucha wartości – od projektowania produktu, przez produkcję, aż po dystrybucję i serwis.

Rola cyfryzacji w nowoczesnym przemyśle

Zaawansowane narzędzia analityczne umożliwiają precyzyjne monitorowanie i optymalizację procesów produkcyjnych. Dzięki nim organizacje mogą przewidywać potencjalne awarie, minimalizując kosztowne przestoje.

- szybka reakcja na zmieniające się potrzeby klientów

- personalizacja produktów bez znaczącego wzrostu kosztów

- optymalizacja zużycia energii i surowców

- minimalizacja odpadów produkcyjnych

- zwiększona efektywność operacyjna

Technologie wspierające cyfryzację produkcji

Ekosystem Przemysłu 4.0 opiera się na szeregu innowacyjnych rozwiązań technologicznych. Internet Rzeczy (IoT) umożliwia połączenie maszyn i systemów w spójną sieć wymiany informacji, zapewniając pełną widoczność linii produkcyjnych w czasie rzeczywistym.

- sztuczna inteligencja i uczenie maszynowe do analizy danych

- roboty współpracujące (coboty) do zadań powtarzalnych

- systemy wizji maszynowej

- rozszerzona rzeczywistość (AR)

- cyfrowe bliźniaki procesów produkcyjnych

Kluczowe zalety cyfryzacji produkcji

Implementacja rozwiązań cyfrowych przekłada się na wymierne korzyści dla przedsiębiorstw produkcyjnych. Automatyzacja powtarzalnych zadań oraz optymalizacja wykorzystania zasobów znacząco zwiększają efektywność operacyjną. Elastyczne systemy produkcyjne umożliwiają dostosowanie wyrobów do indywidualnych potrzeb klientów, zachowując masową skalę produkcji.

Zwiększenie efektywności i produktywności

Inteligentne systemy produkcyjne zapewniają ciągłą optymalizację procesów, eliminując wąskie gardła i minimalizując przestoje. Współczynnik OEE (Overall Equipment Effectiveness) w cyfrowo zoptymalizowanych zakładach może wzrosnąć nawet o 15-20%.

| Obszar | Korzyści |

|---|---|

| Automatyzacja | Nieprzerwana produkcja, powtarzalna jakość |

| Analiza danych | Natychmiastowa identyfikacja odchyleń |

| Standaryzacja | Redukcja zmienności wyników |

| Predykcja | Zapobieganie awariom i planowanie konserwacji |

Elastyczność i redukcja kosztów dzięki chmurze obliczeniowej

Chmura obliczeniowa transformuje współczesną produkcję, umożliwiając przedsiębiorstwom osiągnięcie niespotykanej dotąd elastyczności operacyjnej przy jednoczesnym obniżeniu kosztów infrastruktury. Rozwiązania chmurowe pozwalają zastąpić rozbudowane centra danych skalowalnymi usługami, gdzie opłaty naliczane są według faktycznego wykorzystania. Ten model biznesowy przekształca wysokie nakłady inwestycyjne (CAPEX) w przewidywalne koszty operacyjne (OPEX), co bezpośrednio wpływa na poprawę płynności finansowej firm.

- natychmiastowy dostęp do danych produkcyjnych z dowolnej lokalizacji

- szybkie wdrażanie nowych rozwiązań technologicznych

- elastyczne skalowanie zasobów obliczeniowych

- zaawansowane mechanizmy zabezpieczeń danych

- automatyczne tworzenie kopii zapasowych

| Obszar korzyści | Wartość |

|---|---|

| Redukcja kosztów IT | 20-30% oszczędności |

| Dostępność systemów | 24/7 z dowolnej lokalizacji |

| Skalowalność | Natychmiastowa adaptacja do potrzeb |

| Bezpieczeństwo danych | Wielopoziomowa ochrona |

Wyzwania w cyfryzacji produkcji

Transformacja cyfrowa, mimo licznych zalet, stawia przed przedsiębiorstwami produkcyjnymi znaczące wyzwania. Wysokie koszty początkowe związane z zakupem zaawansowanych systemów informatycznych, robotów przemysłowych i sensorów IoT stanowią istotną barierę, szczególnie dla sektora MŚP.

- problemy z integracją nowych rozwiązań z istniejącą infrastrukturą

- ograniczona kompatybilność między systemami różnych dostawców

- powstawanie cyfrowych silosów informacyjnych

- rosnące zagrożenia cyberbezpieczeństwa

- konieczność kompleksowej ochrony danych operacyjnych

Zarządzanie zmianą i edukacja pracowników

Transformacja cyfrowa wymaga kompleksowego podejścia do zarządzania zmianą organizacyjną i kulturową. Pracownicy często wyrażają obawy związane z automatyzacją i robotyzacją procesów, dlatego niezbędna jest przejrzysta komunikacja strategii cyfryzacji oraz korzyści dla całej organizacji.

- programy szkoleniowe rozwijające kompetencje cyfrowe

- wsparcie na wszystkich szczeblach organizacji

- rozwój umiejętności analitycznego myślenia

- tworzenie zespołów liderów zmian

- budowanie kultury ciągłego doskonalenia

Cyberbezpieczeństwo w cyfrowym środowisku produkcyjnym

Cyfryzacja zakładów produkcyjnych wymaga szczególnej uwagi w zakresie cyberbezpieczeństwa. Nowoczesne fabryki, wykorzystujące zaawansowane systemy cyfrowe, stają się potencjalnym celem ataków, które mogą skutkować kradzieżą danych, zakłóceniami produkcji lub uszkodzeniem infrastruktury.

- segmentacja sieci produkcyjnej i biurowej

- systemy wykrywania i zapobiegania włamaniom

- regularne audyty bezpieczeństwa

- plany reagowania na incydenty

- zabezpieczenia w całym łańcuchu dostaw

Przykłady sukcesów w cyfryzacji produkcji

Globalne przedsiębiorstwa osiągają znaczące rezultaty dzięki wdrożeniu cyfrowych rozwiązań produkcyjnych. Badania pokazują, że firmy po skutecznej transformacji cyfrowej notują 15-25% wzrost wydajności oraz 20-30% redukcję kosztów operacyjnych.

| Firma | Osiągnięte rezultaty |

|---|---|

| Siemens Amberg | 75% procesów autonomicznych |

| Bosch Rexroth | 10% wzrost produktywności, 30% redukcja zapasów |

| Drutex | 40% wzrost wydajności, 50% krótszy czas realizacji |

Integracja z systemami MES i ERP

Połączenie systemów zarządzania przedsiębiorstwem (ERP) z systemami wykonawczymi produkcji (MES) tworzy podstawę efektywnej cyfryzacji procesów wytwórczych. Taka integracja zapewnia płynny przepływ informacji między działem planowania a halą produkcyjną, umożliwiając kompleksowe zarządzanie cyklem produkcyjnym – od przyjęcia zamówienia po wysyłkę gotowych wyrobów.

| Firma | Osiągnięte rezultaty |

|---|---|

| Amica | Redukcja przestojów o 35%, skrócenie time-to-market o 20% |

| Maspex | Wzrost dokładności planowania z 80% do 95% |

| LG Electronics | Pełna identyfikowalność komponentów, minimalizacja wad |

Rola inteligentnych fabryk w nowoczesnym przemyśle

Inteligentne fabryki przekształcają tradycyjne zakłady w zaawansowane ekosystemy produkcyjne, gdzie technologie cyfrowe współpracują z fizycznymi systemami wytwórczymi. Według badań McKinsey, takie rozwiązania mogą zwiększyć produktywność nawet o 40% w porównaniu do konwencjonalnych zakładów.

- Volkswagen (Wolfsburg) – wdrożenie cyfrowych bliźniaków skutkujące 30% redukcją przestojów i 20% niższymi kosztami utrzymania

- Forte – 25% wzrost wykorzystania maszyn i 15% redukcja zużycia energii

- Philips (Drachten) – zwiększona elastyczność produkcji przy zachowaniu najwyższych standardów jakości

- kompleksowa analiza danych operacyjnych w czasie rzeczywistym

- optymalizacja procesów dzięki zaawansowanej analityce