Linie produkcyjne – budowa, działanie i zastosowanie w przemyśle

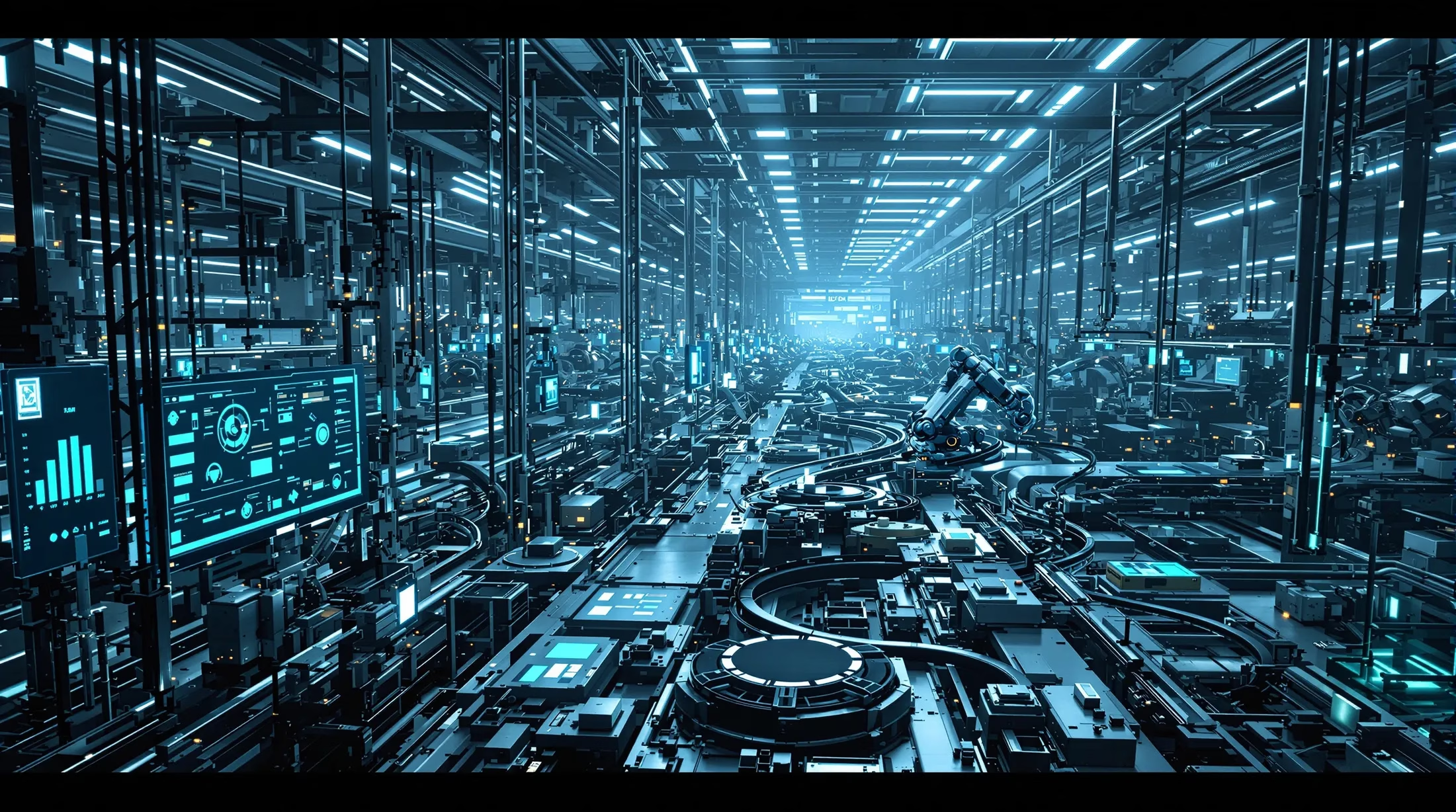

Nowoczesny przemysł opiera się na efektywnych systemach produkcyjnych, które umożliwiają masowe wytwarzanie towarów przy zachowaniu najwyższych standardów jakości. Poznaj zasady działania linii produkcyjnych oraz ich wpływ na rozwój współczesnej gospodarki.

Czym są linie produkcyjne?

Linia produkcyjna stanowi fundament współczesnego przemysłu i podstawowy element procesu wytwórczego. To zorganizowany system maszyn i urządzeń, ustawionych w odpowiedniej sekwencji, realizujących poszczególne etapy procesu technologicznego. Takie uporządkowanie zapewnia masową produkcję przy zachowaniu wysokiej jakości i powtarzalności.

Współczesne linie produkcyjne cechuje wysoki poziom automatyzacji, co bezpośrednio przekłada się na efektywność zakładów przemysłowych. Zrobotyzowane systemy gwarantują:

- precyzyjne wykonywanie zadań

- minimalizację błędów produkcyjnych

- zwiększenie wydajności procesu

- obniżenie kosztów wytwarzania

- skrócenie czasu realizacji zamówień

Definicja i znaczenie linii produkcyjnych

Linia produkcyjna to zintegrowany ciąg stanowisk roboczych, gdzie wykonywane są kolejne operacje technologiczne. W tym kompleksowym systemie surowce przechodzą przez szereg procesów, przekształcając się w wyrób finalny. Istotą tego rozwiązania jest płynny przepływ materiałów przez wszystkie etapy wytwarzania.

Wpływ linii produkcyjnych na gospodarkę przejawia się poprzez:

- umożliwienie masowej produkcji dóbr

- zapewnienie jednolitej jakości wyrobów

- optymalizację wykorzystania zasobów

- zwiększenie konkurencyjności przedsiębiorstw

- szybsze reagowanie na potrzeby rynku

Historia i rozwój linii produkcyjnych

Początki linii produkcyjnych sięgają XX wieku, gdy Henry Ford wprowadził ruchomą taśmę montażową przy produkcji modelu T. To innowacyjne rozwiązanie skróciło czas produkcji samochodu z 12 godzin do 93 minut, rozpoczynając erę produkcji masowej.

| Okres | Kluczowe zmiany |

|---|---|

| Lata 60-70. XX w. | Wprowadzenie podstawowych maszyn sterowanych numerycznie |

| Lata 80. XX w. | Upowszechnienie robotów przemysłowych |

| Współczesność | Integracja systemów cyfrowych, wizyjnych i sztucznej inteligencji |

Budowa linii produkcyjnych

Budowa linii produkcyjnych wymaga precyzyjnego planowania i uwzględnienia wielu czynników technologicznych. Modułowa struktura umożliwia elastyczne dostosowanie procesu do zmieniających się potrzeb rynku. Współczesne linie charakteryzują się wysokim stopniem integracji urządzeń, co eliminuje zbędny handling materiałów.

Kluczowe elementy linii produkcyjnych

System produkcyjny składa się z wielu współpracujących ze sobą elementów. Synchronizacja pracy wszystkich komponentów ma fundamentalne znaczenie dla wydajności całego procesu. Szczególną uwagę poświęca się eliminacji wąskich gardeł, które mogą ograniczać przepustowość linii.

Technologie stosowane w liniach produkcyjnych

Nowoczesne linie produkcyjne wykorzystują zaawansowane rozwiązania technologiczne, takie jak:

- roboty przemysłowe i systemy inspekcji optycznej (AOI)

- technologia SMT w przemyśle elektronicznym

- systemy sztucznej inteligencji optymalizujące procesy

- urządzenia wearable wspierające pracowników

- mobilne aplikacje do monitorowania parametrów produkcji

Działanie linii produkcyjnych

Linie produkcyjne bazują na zasadzie ciągłego przepływu, gdzie materiały i półprodukty przechodzą przez kolejne etapy transformacji. Proces rozpoczyna się od wprowadzenia surowców, które następnie podlegają systematycznej obróbce poprzez szereg operacji technologicznych. Specjalistyczne maszyny i urządzenia, działające w perfekcyjnej koordynacji, realizują poszczególne zadania, zapewniając efektywność całego systemu.

Fundamentem sprawnego działania linii produkcyjnych są:

- precyzyjna synchronizacja wszystkich elementów systemu

- eliminacja przestojów i zakłóceń

- optymalizacja tzw. wąskich gardeł

- zaawansowana automatyzacja procesów

- redukcja ryzyka błędów ludzkich

Procesy produkcyjne i automatyzacja

Automatyzacja procesów produkcyjnych polega na zastąpieniu manualnych operacji zaawansowanymi systemami technologicznymi. Nowoczesne rozwiązania obejmują zarówno fizyczne urządzenia, jak i specjalistyczne oprogramowanie zarządzające przepływem pracy. Inteligentne algorytmy sterujące:

- optymalizują parametry produkcji w czasie rzeczywistym

- monitorują jakość wytwarzanych produktów

- dostosowują ustawienia maszyn do zmiennych warunków

- zwiększają elastyczność procesu produkcyjnego

- redukują koszty operacyjne przy zachowaniu wysokiej jakości

Rola robotów w liniach produkcyjnych

Roboty przemysłowe stanowią podstawę zautomatyzowanych linii produkcyjnych, wykonując zadania wymagające najwyższej precyzji i powtarzalności. Wyposażone w zaawansowane systemy wizyjne i czujniki, potrafią adaptować się do zmiennych warunków pracy oraz rozpoznawać i manipulować różnorodnymi elementami.

| Zadania robotów | Korzyści |

|---|---|

| Montaż, spawanie, dozowanie | Zwiększona precyzja i powtarzalność |

| Kontrola jakości | Eliminacja błędów ludzkich |

| Manipulacja materiałami | Większe bezpieczeństwo pracowników |

| Pakowanie i paletyzacja | Optymalizacja czasu produkcji |

Przyszłość linii produkcyjnych

Transformacja fabryk w inteligentne środowiska produkcyjne postępuje w niespotykanym dotąd tempie. Maszyny komunikują się między sobą, analizują dane w czasie rzeczywistym i autonomicznie optymalizują procesy. Ta ewolucja, stanowiąca fundament koncepcji Przemysłu 4.0, redefiniuje zasady funkcjonowania zakładów produkcyjnych.

Modernizacja linii produkcyjnych wymaga systematycznego podejścia, obejmującego analizę stanu obecnego, określenie celów oraz implementację odpowiednich rozwiązań technologicznych. Zwiększona automatyzacja i cyfryzacja zapewniają liniom produkcyjnym wyjątkową elastyczność, pozwalając na szybkie dostosowanie do zmiennych potrzeb rynku przy zachowaniu najwyższych standardów jakości.

Innowacje i trendy w produkcji

Sztuczna inteligencja i uczenie maszynowe rewolucjonizują przemysł produkcyjny. Zaawansowane systemy automatyzacji przewidują zapotrzebowanie rynkowe i samodzielnie modyfikują parametry produkcji. Internet Rzeczy (IoT) umożliwia ciągły monitoring stanu maszyn poprzez rozbudowaną sieć czujników, zapobiegając kosztownym przestojom.

- cyfrowe bliźniaki – umożliwiają testowanie zmian bez ingerencji w rzeczywisty proces

- rozszerzona rzeczywistość (AR) – wspiera planowanie i optymalizację procesów

- wirtualna rzeczywistość (VR) – pozwala na symulację operacji produkcyjnych

- efektywność energetyczna – minimalizacja zużycia zasobów

- odnawialne źródła energii – redukcja śladu węglowego

Wyzwania i możliwości rozwoju

| Wyzwania | Możliwości |

|---|---|

| Przestarzały park maszynowy | Zwiększenie elastyczności produkcji |

| Spadająca wydajność | Podniesienie jakości wyrobów |

| Częste awarie | Redukcja kosztów operacyjnych |

| Rosnące koszty utrzymania | Poprawa efektywności energetycznej |

Proces modernizacji wymaga systematycznego podejścia – od analizy technicznej, przez specyfikację wymagań, po wdrożenie i testy. Współpraca z zewnętrznymi ekspertami często okazuje się niezbędna dla osiągnięcia optymalnych rezultatów i zbudowania trwałej przewagi konkurencyjnej.