Produkcja masowa – definicja, wady i zalety

Odkryj świat produkcji masowej – procesu, który zrewolucjonizował współczesny przemysł i wpłynął na dostępność produktów w naszym codziennym życiu. Poznaj jej zalety, wyzwania oraz wpływ na rozwój nowoczesnej gospodarki.

Czym jest produkcja masowa?

Produkcja masowa to proces wytwarzania dużych ilości identycznych produktów w sposób zautomatyzowany i zorganizowany. Polega na wytwarzaniu jednakowych wyrobów według tej samej technologii, co pozwala na obniżenie kosztów jednostkowych i zwiększenie efektywności procesu produkcyjnego.

Definicja i cechy produkcji masowej

- wysoki stopień standaryzacji procesów

- specjalizacja stanowisk pracy

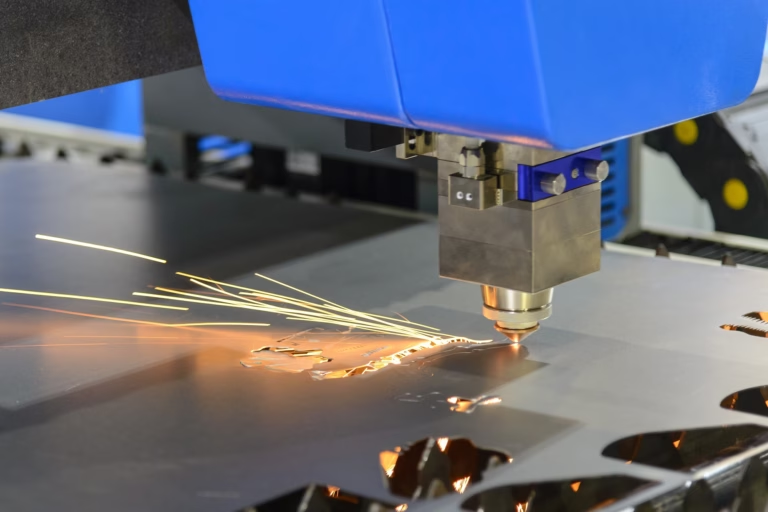

- automatyzacja procesów produkcyjnych

- standaryzacja komponentów i produktów końcowych

- ciągłość procesu produkcyjnego

- organizacja w postaci linii produkcyjnej

- znaczne nakłady inwestycyjne na początku

Historia produkcji masowej

Produkcja masowa, w formie jaką znamy dzisiaj, narodziła się na początku XX wieku za sprawą Henry’ego Forda. W 1913 roku wprowadził on ruchomą linię montażową do produkcji Modelu T, skracając czas produkcji jednego samochodu z 12,5 godziny do zaledwie 93 minut.

| Okres | Wydarzenie |

|---|---|

| XVIII wiek | Rewolucja przemysłowa – wprowadzenie maszyn parowych |

| XIX wiek | Koncepcja wymiennych części Eli Whitney’a |

| 1913 rok | Wprowadzenie ruchomej linii montażowej przez Henry’ego Forda |

| XX wiek | Rozpowszechnienie produkcji masowej w różnych gałęziach przemysłu |

Zalety produkcji masowej

- znaczące obniżenie kosztów jednostkowych

- standaryzacja procesów produkcyjnych

- stała, przewidywalna jakość produktów

- zmniejszone zapotrzebowanie na pracę ręczną

- szybkie zaspokajanie dużego popytu rynkowego

Niskie koszty jednostkowe

Redukcja kosztów jednostkowych stanowi fundamentalną zaletę produkcji masowej. Wysokie koszty stałe rozkładają się na tysiące lub miliony wyprodukowanych sztuk, co pozwala na znaczące oszczędności w skali przedsiębiorstwa. Zamawianie surowców i komponentów w dużych ilościach umożliwia negocjowanie korzystniejszych warunków u dostawców.

Powtarzalność i efektywność

Powtarzalność procesów prowadzi do zwiększonej efektywności poprzez doskonalenie umiejętności pracowników i systematyczne usprawnianie systemu produkcyjnego. Standaryzacja ułatwia kontrolę jakości i minimalizuje ilość odpadów produkcyjnych.

Wady produkcji masowej

- niska elastyczność systemu produkcyjnego

- wysokie koszty początkowe inwestycji

- ryzyko nadprodukcji

- trudności w szybkim reagowaniu na zmiany rynkowe

- ograniczona możliwość personalizacji produktów

Ograniczona różnorodność produktów

Głównym mankamentem produkcji masowej jest praktycznie zerowa możliwość personalizacji wyrobów. Systemy wytwórcze, nastawione na produkcję identycznych produktów w ogromnych ilościach, prowadzą do ujednolicenia oferty. W erze rosnącego zapotrzebowania na produkty dostosowane do indywidualnych preferencji, stanowi to istotną wadę konkurencyjną. Trafnie obrazuje to słynna wypowiedź Henry’ego Forda o Modelu T: „Klient może mieć samochód w dowolnym kolorze, pod warunkiem, że będzie to kolor czarny”.

Proces wprowadzania zmian i innowacji w produkcji masowej jest znacząco wydłużony. Modyfikacja linii produkcyjnej wymaga dużych nakładów finansowych i czasowych, co zniechęca przedsiębiorstwa do rozszerzania asortymentu. W rezultacie, firmy stosujące ten model często ustępują mniejszym, elastyczniejszym konkurentom, którzy sprawniej adaptują się do ewoluujących potrzeb rynku.

Niska elastyczność produkcji

- trudności w szybkim dostosowaniu wielkości produkcji do zmian popytu

- konieczność znaczących inwestycji przy zwiększaniu mocy produkcyjnych

- problemy z obsługą sezonowych wahań zapotrzebowania

- wysokie koszty magazynowania nadwyżek produkcyjnych

- ograniczone możliwości wdrażania innowacji technologicznych

Produkcja masowa a produkcja seryjna

| Aspekt | Produkcja masowa | Produkcja seryjna |

|---|---|---|

| Ciągłość procesu | Ciągła, bez przestojów | Z przerwami między seriami |

| Elastyczność | Niska | Wysoka |

| Koszty jednostkowe | Najniższe | Umiarkowane |

| Adaptacja do rynku | Powolna | Szybka |

Porównanie produkcji masowej i seryjnej

Zasadniczą różnicą między tymi modelami jest ciągłość procesu wytwórczego. Produkcja masowa działa nieprzerwanie przez długi okres, koncentrując się na jednym produkcie. Natomiast seryjna uwzględnia przerwy technologiczne, umożliwiające przezbrojenie maszyn lub oczekiwanie na kolejne zamówienia.

Produkcja seryjna, mimo okresowych przestojów, zachowuje jednolite procedury wytwórcze w ramach danej partii. Stanowi kompromis między produkcją jednostkową a masową, łącząc korzyści skali z elastycznością operacyjną. To rozwiązanie sprawdza się szczególnie w branżach o zmiennym popycie lub krótkim cyklu życia produktu.

Zarządzanie i optymalizacja w produkcji masowej

Współczesne zarządzanie produkcją masową wymaga systematycznej analizy i doskonalenia wszystkich etapów wytwarzania. Nowoczesne systemy informatyczne, automatyzacja i technologie przemysłu 4.0 umożliwiają monitoring procesów w czasie rzeczywistym, co przekłada się na lepsze wykorzystanie zasobów i szybszą reakcję na zmiany rynkowe.

Rola zarządzania produkcją

- koordynacja przepływu materiałów w systemie wytwórczym

- precyzyjne planowanie harmonogramów produkcji

- optymalizacja wykorzystania mocy produkcyjnych

- minimalizacja przestojów i redukcja zapasów

- rozwój kompetencji pracowników

- wdrażanie kultury ciągłego doskonalenia

Optymalizacja procesów produkcyjnych

Systematyczna analiza i doskonalenie procesów wytwórczych stanowi podstawę sprawnego działania przedsiębiorstw wykorzystujących model produkcji masowej. Działania optymalizacyjne koncentrują się na eliminacji marnotrawstwa, redukcji czasów cykli oraz poprawie jakości finalnych produktów. W praktyce obejmuje to kompleksowe usprawnienia – od reorganizacji przestrzeni produkcyjnej, przez standaryzację procedur, aż po automatyzację powtarzalnych zadań.

- identyfikacja i eliminacja wąskich gardeł produkcyjnych

- wdrażanie metodologii Lean Manufacturing

- stosowanie narzędzi Six Sigma

- redukcja kosztów operacyjnych

- zwiększanie elastyczności systemu produkcyjnego

- dostosowywanie do zmiennych warunków rynkowych

Szczególną uwagę poświęca się identyfikacji tzw. wąskich gardeł – etapów procesu ograniczających wydajność całego systemu. Zwiększenie przepustowości tych punktów krytycznych może znacząco poprawić efektywność linii produkcyjnej. Nowoczesne podejście do optymalizacji wykorzystuje sprawdzone metodologie, które dostarczają konkretnych narzędzi analitycznych i usprawniających. Ich implementacja nie tylko obniża koszty, ale także zwiększa zdolność adaptacji do zmieniających się wymagań rynku i rosnącej konkurencji.