Przemysł maszynowy – innowacje i trendy w 2023 roku

Rewolucja technologiczna w przemyśle maszynowym otwiera nowe możliwości dla przedsiębiorstw produkcyjnych. Poznaj najnowsze rozwiązania i trendy, które kształtują przyszłość tego sektora w 2023 roku.

Nowoczesne technologie w przemyśle maszynowym

Przemysł maszynowy doświadcza fundamentalnej transformacji poprzez wdrażanie zaawansowanych technologii. Innowacyjne rozwiązania obejmują automatyzację procesów produkcyjnych oraz kompleksowe systemy zarządzania, znacząco zwiększając efektywność przy jednoczesnej redukcji kosztów operacyjnych.

- sztuczna inteligencja (AI) – wspiera procesy decyzyjne i optymalizację produkcji

- Internet rzeczy (IoT) – umożliwia monitoring i zbieranie danych w czasie rzeczywistym

- wirtualna rzeczywistość (VR) – pozwala na zaawansowane szkolenia i projektowanie

- druk 3D – przyspiesza tworzenie prototypów i części zamiennych

- systemy analityczne – zapewniają szybką reakcję na zmiany rynkowe

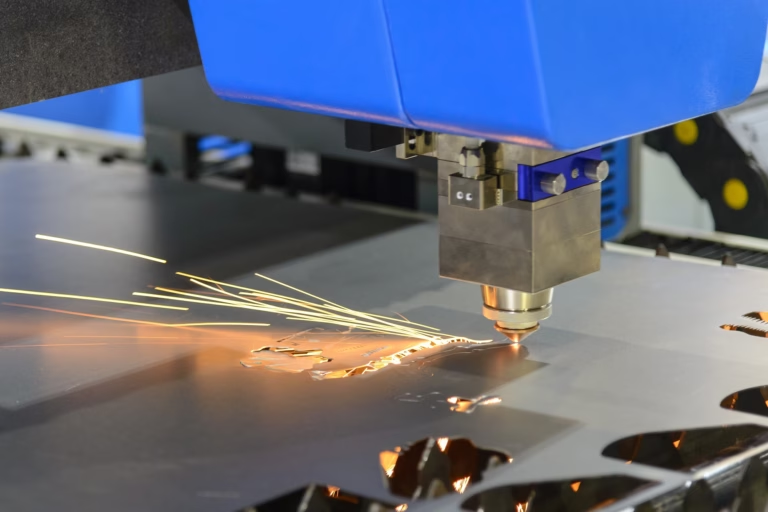

Rola automatyzacji w przemyśle maszynowym

Automatyzacja przekształca każdy etap procesu produkcyjnego, zapewniając niespotykaną dotąd precyzję i powtarzalność. Komputerowo sterowane systemy znacząco podnoszą jakość wytwarzanych produktów przy jednoczesnym obniżeniu kosztów pracy.

Systemy automatyzacji znajdują zastosowanie w całym procesie produkcyjnym, od manipulacji materiałami po kontrolę jakości. Wbudowane systemy diagnostyczne i predykcyjne skutecznie zapobiegają awariom, minimalizując ryzyko kosztownych przestojów.

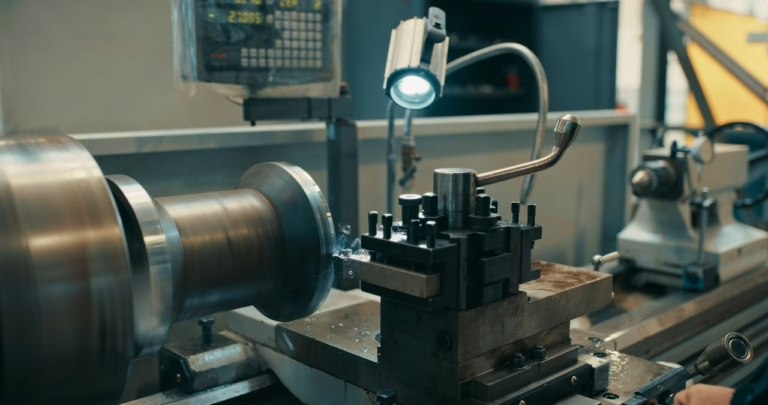

Wpływ robotyki na efektywność produkcji

Robotyka przemysłowa wprowadza nową jakość w procesach produkcyjnych. Nowoczesne roboty przewyższają możliwości człowieka, zapewniając nieprzerwaną pracę i stałą jakość przez całą dobę.

| Obszar zastosowania | Korzyści |

|---|---|

| Operacje monotonne | Eliminacja błędów, stała wydajność |

| Zadania niebezpieczne | Poprawa bezpieczeństwa pracy |

| Procesy precyzyjne | Gwarancja dokładności wykonania |

| Zarządzanie produkcją | Optymalizacja łańcucha wartości |

Trendy przemysłowe w 2023 roku

Sektor maszynowy mierzy się z licznymi wyzwaniami gospodarczymi. Według Polskiego Instytutu Ekonomicznego, dynamika produkcji wykazuje tendencję spadkową w porównaniu z rokiem poprzednim. Przedsiębiorstwa aktywnie poszukują innowacyjnych rozwiązań, adaptując się do zmiennych warunków rynkowych.

Zrównoważony rozwój w przemyśle maszynowym

Mimo trudności ekonomicznych, producenci maszyn i urządzeń intensywnie wdrażają rozwiązania proekologiczne. Inwestycje w zielone technologie otwierają dostęp do nowych rynków i funduszy wspierających transformację ekologiczną.

Cyfryzacja i jej wpływ na przemysł maszynowy

Transformacja cyfrowa staje się niezbędnym elementem rozwoju przedsiębiorstw maszynowych. Zaawansowane systemy zarządzania produkcją i analiza danych w czasie rzeczywistym pozwalają na znaczące zwiększenie wydajności przy jednoczesnej optymalizacji kosztów.

- cyfrowe bliźniaki – umożliwiają testowanie rozwiązań bez przestojów

- technologie chmurowe – usprawniają komunikację w organizacji

- zdalne monitorowanie – minimalizuje ryzyko awarii

- predykcyjna konserwacja – optymalizuje harmonogramy obsługi

- systemy mobilne – zapewniają elastyczność działania

Przemysł 4.0 i inteligentne maszyny

Czwarta rewolucja przemysłowa wprowadza fundamentalne zmiany w funkcjonowaniu zakładów produkcyjnych. Koncepcja Przemysłu 4.0 łączy zaawansowane technologie – Internet Rzeczy (IoT), sztuczną inteligencję oraz systemy analizy danych – w codziennych procesach wytwórczych. Dzięki tym innowacjom fabryki zyskują elastyczność, wydajność i zdolność błyskawicznego reagowania na potrzeby rynku.

W sercu tej transformacji znajdują się inteligentne maszyny, które wykraczają poza standardową automatyzację. Współczesne systemy produkcyjne samodzielnie analizują dane, komunikują się między sobą i optymalizują procesy bez ingerencji człowieka. Polski sektor maszynowy aktywnie wdraża te rozwiązania, dążąc do zwiększenia konkurencyjności i rozwiązania problemów związanych z niedoborem wykwalifikowanych pracowników.

Integracja systemów w przemyśle 4.0

Integracja systemów tworzy spójne ekosystemy produkcyjne, gdzie maszyny, urządzenia i oprogramowanie współdziałają bezproblemowo. Zaawansowane interfejsy komunikacyjne umożliwiają wymianę informacji w czasie rzeczywistym między elementami linii produkcyjnej, co przekłada się na znaczące korzyści operacyjne.

- wzrost efektywności operacyjnej poprzez automatyzację procesów

- redukcja kosztów produkcji dzięki optymalizacji zasobów

- poprawa jakości wytwarzanych produktów

- szybsza reakcja na zmiany rynkowe

- łatwiejsze wdrażanie innowacji produkcyjnych

Przyszłość inteligentnych maszyn

Fabryki przyszłości staną się w pełni zautomatyzowanymi ekosystemami, gdzie maszyny podejmują autonomiczne decyzje w oparciu o algorytmy sztucznej inteligencji. Systemy cyberfizyczne umożliwią tworzenie cyfrowych odwzorowań procesów produkcyjnych, pozwalając na symulacje i optymalizację w przestrzeni wirtualnej.

| Element systemu | Funkcjonalność |

|---|---|

| Zaawansowane czujniki | Adaptacja do zmiennych warunków, uczenie maszynowe |

| Przetwarzanie chmurowe | Dostęp do usług w ekosystemie biznesowym |

| Systemy cyberfizyczne | Sterowanie i optymalizacja procesów produkcyjnych |

| Rozwiązania proekologiczne | Zwiększenie wydajności przy redukcji wpływu na środowisko |